中国财富网讯 随着电动化成为全球汽车行业的焦点,传统车企的“新四化”转型也在提速。在燃油领域长期占据优势的头部汽车集团,近年来纷纷在新能源汽车领域大力投入。其中,大众汽车集团的电动车模块化平台(MEB)以及基于该平台打造的ID.家族纯电动车,一经发布就引起了广泛关注。

作为大众汽车集团全球范围内最大的单一市场,中国未来也将成为大众汽车新能源产品的重要市场和生产地。今年四季度,上汽大众生产的首款ID.家族纯电动汽车将正式亮相。而在ID.产品揭开面纱之前,笔者近日探访了大众汽车集团全球首个专为MEB平台车型生产而全新建造的工厂——上汽大众新能源汽车工厂,探寻ID.车出生地的“奥秘”。

上汽大众新能源汽车工厂

据了解,上汽大众新能源汽车工厂于2018年10月破土动工,2019年11月落成并迎来首台全工艺样车下线。今年10月份,该工厂正式投产。该工厂是专为生产大众汽车集团MEB平台纯电动汽车而打造的全新工厂,具备冲压、车身、油漆、总装和电池装配车间,拥有车体分配中心、自动化立体高架库、试车道等设施。工厂的规划年产能为30万辆,生产规模和效率在国内纯电动汽车工厂中处于领先水平。

该工厂也是上汽大众面向未来、实现“2025战略”的重要里程碑。作为上汽大众目前最先进、最智能的标杆工厂,该工厂投入了多项大众汽车集团首次应用的以及国内汽车行业首次应用的领先技术,自动化、数字化、智能化及绿色环保等方面走在行业前沿,从而保障最终下线产品的稳定质量。

在工厂的各个车间,高度自动化装配及自动测量技术得到了广泛的应用。如车身车间首次使用了机器人全自动拧紧工艺及At-line在线测量技术。在At-line在线测量工位,8台测量机器人会对白车身的零部件和关键部位实行100%的视觉在线检查,通过激光测量传感器、图像处理、温度补偿以及计算机控制等技术实现物体空间尺寸的精密测量,最大程度地保证了白车身生产过程质量的稳定性。

车身At-line在线测量

此外,油漆车间使用了自动门板喷蜡机器人,总装车间也应用了上汽大众首个全自动合装平台。相比传统的人工作业,自动化设备的投入使生产效率更高、质量更加稳定可靠。

同时,该工厂是上汽大众首个实现工业无线网络全覆盖的工厂,生产过程中产生的各类数据信息将被实时收集并传输至数据平台储存,实现系统集成、数据协同。

总装车间拥有160多个RFID读头,通过无线射频技术读取车辆信息

工厂应用了中央监控系统、设备智能管理系统、生产关键指标动态管理系统、能源智能管理系统四大核心系统。这些系统将对生产线上产生的“大数据”进行监控与分析,全面呈现设备运行、产品质量、物流、能源消耗等各种信息,从而让制造过程可视、可追溯、可预测。工厂生产的每辆ID.车都将在智能系统的全方位数字化管理下驶下生产线。

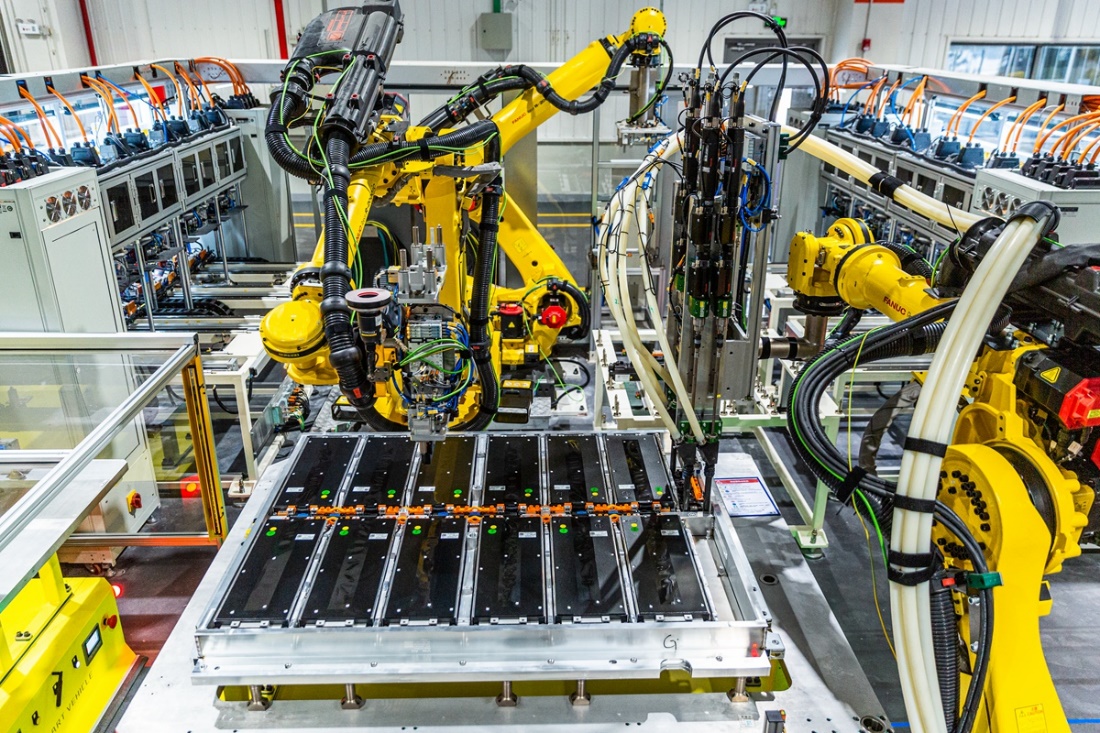

电池包生产线

工厂的电池车间是上汽大众首个全铝电池壳体自制与电池包装配车间,生产MEB平台的两种铝质电池壳体和三款电池包。电池安全对于新能源汽车尤为重要。上汽大众生产的电池包通过了338项测试;自主设计的热量控制系统可确保在极端情况下,5分钟内明火不从电池壳体中冒出,能够满足国家相关标准。

在广泛应用自动化、智能化设备以提升生产效率和质量的同时,上汽大众新能源汽车工厂在环保可持续领域同样更进一步。工厂践行大众集团“Go To Zero”理念,致力于全生命周期的二氧化碳减排,以实现“零影响工厂”目标。

秉持绿色生产理念,工厂运用了太阳能光伏发电、热电联供、余热回收、雨水回收利用、中水回用技术、能源管理系统等28项节能环保措施;能源智能管理系统(EMS)还会动态监测5大能种消耗,利用大数据和云计算手段,分析和预测车间能耗,实现精细化的能源管理。

凭借一系列环保技术,该工厂的能源和水的消耗,以及二氧化碳、挥发性有机物和废弃物的排放等5项关键环境指标下降了20%。该工厂还在住房和城乡建筑部的绿色建筑设计评审中荣获最高的3星标识。

面向未来,作为上汽大众的创新孵化基地,该新能源汽车工厂仍将持续更新,逐步实现全过程智能化生产。从这里诞生的上汽大众ID.系列车型,也将为中国消费者带来高品质的出行体验。

(图片来自上汽大众官方)